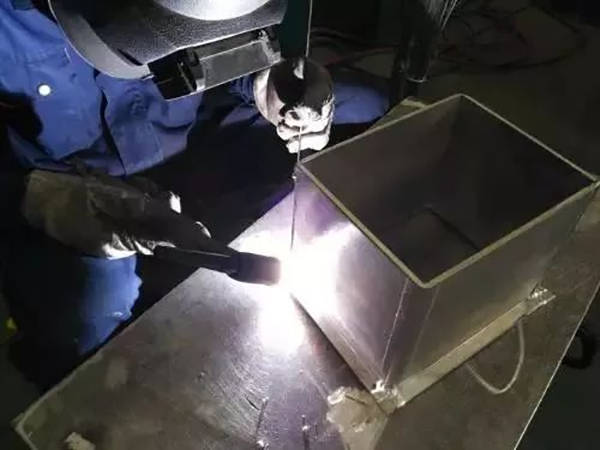

鋁合金的焊接與一般碳鋼、不銹鋼等材料的焊接有很大不同。很容易產生許多其他材料所沒有的缺陷,需要採取針對性的措施來避免。讓我們來看看鋁合金焊接容易出現的問題以及對焊接技術的要求。

鋁合金材料焊接困難點鋁合金材料的導熱係數比鋼大1~3倍,且容易發熱。但這種材料不耐高溫,受熱膨脹係數較大,容易造成焊接變形。而且這種材料在焊接時容易出現裂痕和焊透,特別是薄鋁板的焊接難度更高。

信發焊接設備具有質優價廉的特點。詳情請瀏覽:焊接和切割製造商 - 中國焊接和切割工廠和供應商 (xinfatools.com)

鋁合金焊接會在熔池中產生一定量的氫氣。如果這些氣體在焊接形成前不排出,就會在焊接處造成氣孔,影響焊接件的品質。

鋁是一種容易氧化的金屬,空氣中幾乎沒有未氧化的鋁。當鋁合金表面直接暴露在空氣中時,其表面會形成一層緻密且不溶的氧化鋁膜。氧化膜極為耐磨、耐高溫,熔點超過攝氏2000度。一旦成型,後續的加工難度就會大幅增加。

鋁合金焊接也有接頭易軟化、熔融狀態下表面張力小、易產生缺陷等問題。

鋁合金焊接製程要求

首先,從焊接設備來看,如果使用MIG/MAG焊接機,必須具備單脈衝或雙脈衝等脈衝功能。雙脈衝功能效果最佳。雙脈衝是高頻脈衝和低頻脈衝的疊加,用低頻脈衝調製高頻脈衝。這樣,雙脈衝電流固定在低頻脈衝的頻率上,週期性地在峰值電流和基值電流之間切換,使焊接形成規則的魚鱗狀。

如果想改變焊接的成形效果,可以調整低頻脈衝的頻率和峰值。調整低頻脈衝頻率會影響雙脈衝電流峰值與基底值之間的切換速度,進而改變焊接魚鱗紋的間距。切換速度越大,魚鱗圖案的間距越小。調節低頻脈衝的峰值可以改變對熔池的攪拌效果,進而改變焊接深度。選擇合適的峰值對於減少氣孔的產生、減少熱輸入、防止膨脹變形、提高焊接強度有明顯效果。

另外,從焊接工藝角度來看,也應注意以下事項:

首先,焊接前應清理鋁合金表面,清除所有灰塵和油污。可以使用丙酮清潔鋁合金焊接點的表面。對於厚板鋁合金,應先用鋼絲刷清潔,然後用丙酮清潔。

其次,所使用的焊絲材質應盡可能接近母材。應根據焊縫的要求來確定選擇鋁矽焊絲還是鋁鎂焊絲。另外,鋁鎂焊絲只能用於焊接鋁鎂材料,而鋁矽焊絲相對應用更廣泛。可焊接鋁矽材質、鋁鎂材質。

第三,板材厚度較大時,應事先對板材進行預熱,否則容易焊接。收弧時應採用小電流收弧、填坑。

四、進行鎢極惰性氣體保護焊時,應採用直流氬弧焊機,正反向交直流交替使用。正向直流用於清理鋁材表面氧化模具,反向直流電用於焊接。

也要注意焊接規範要根據板厚和焊縫要求來設定; MIG焊接應使用專用鋁送絲輪和聚四氟乙烯導絲管,否則會產生鋁屑;焊槍電纜不宜太長,因為鋁焊絲較軟,焊槍電纜太長會影響送線穩定性。

發佈時間:2024年8月27日