窄間隙焊接工藝屬於厚工件的深窄坡口焊接工藝。一般凹槽的深寬比可達10-15。採用埋弧焊接製程時,有各焊縫的除渣和渣殼去除問題。一般埋弧焊工藝中,希望渣殼能自動脫落。如果渣殼無法自動脫落,對於寬度只有20-30毫米的深而窄的槽,人工清除渣殼將非常困難。為此,人們從埋弧焊接製程方法的實務中探索出一種渣殼能自動脫落的窄間隙埋弧焊接製程方法—「魚鱗」焊接窄間隙埋弧焊接製程。

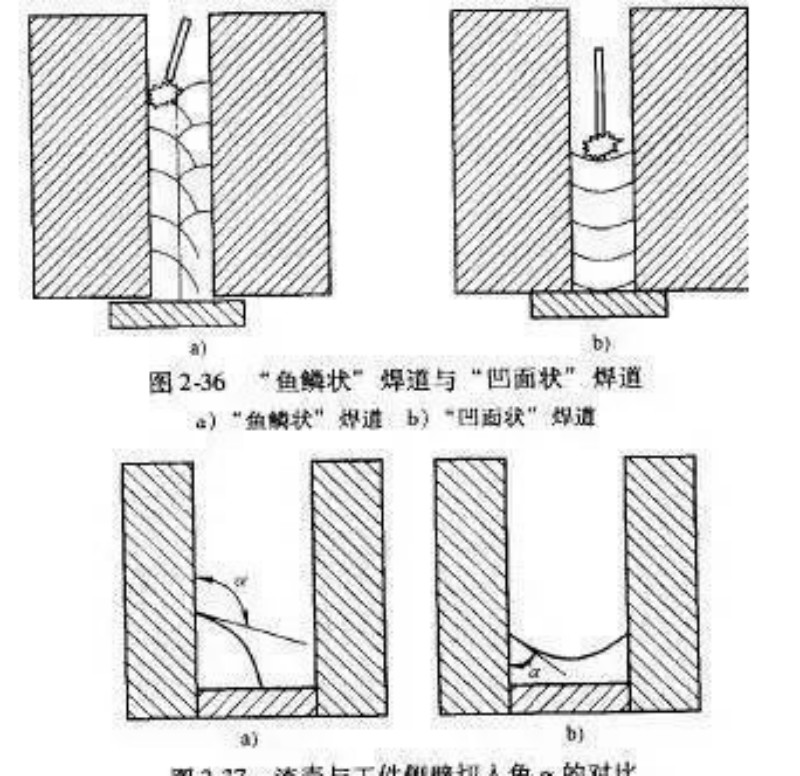

這種「魚鱗狀」焊接與「凹形」焊接(圖2-36)的差異在於,由於渣殼與工件側壁的切割角度不同,渣殼具有不同的表面張力(圖2 -37) 。 「魚鱗」焊接的表面張力可使渣殼自動脫落;而「凹形」焊接的表面張力使渣殼牢固地黏附在工件側壁上。基於以上原因,窄間隙埋弧焊製程不宜採用「凹形」焊縫,而必須採用「魚鱗形」焊縫。

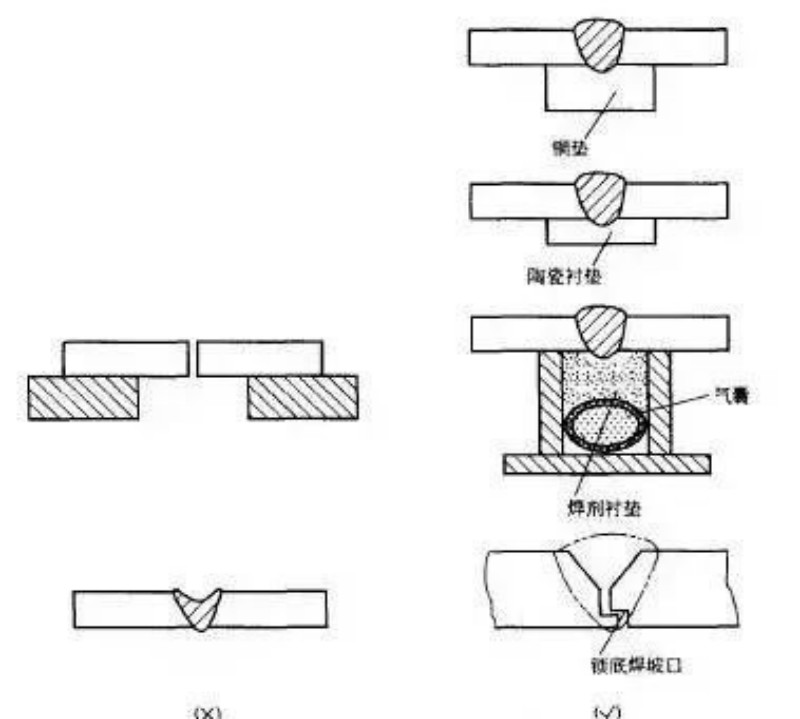

埋弧焊可一次焊透厚度小於20毫米的工件。由於熔池較大,為了達到一次成型的目的,必須採用強製成型襯板,讓熔池在襯板上冷卻凝固,否則工件很容易被燒穿。懸焊時熔深一般不宜超過板厚的2/3。單面焊和雙面成形焊縫可採用以下製程方法(圖2-35):

1) 銅焊盤焊接。 2)臨時陶瓷墊上的焊接。 3) 在助焊劑墊上焊接。 4) 永久焊盤焊接或鎖底焊接。對於不同厚度鋼板對接焊的承重接頭,若兩板厚度偏差超出標準規定範圍,則按厚板厚度選擇坡口尺寸,或按厚板厚度選擇坡口尺寸在一側或兩側減薄至與薄板相同的厚度。這樣可以避免對接焊縫處截面突然變化所造成的應力集中。

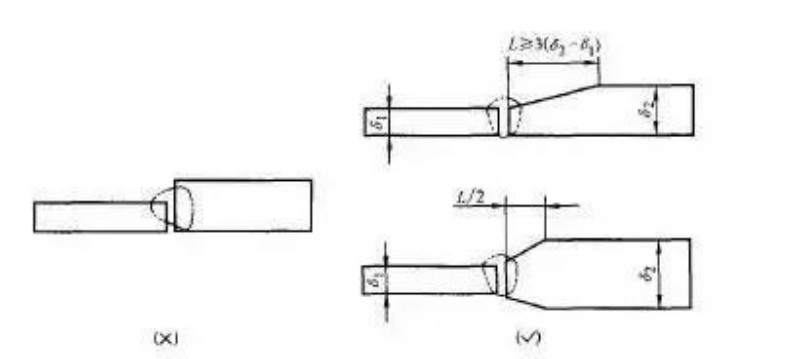

1)不同板厚的允許厚度差見表2-1。

2) 細化長度。一側稀疏時,長度為一側稀疏時的1/2,如圖稀疏長度L}3(s2一s});兩側稀疏時,稀疏為2-34。

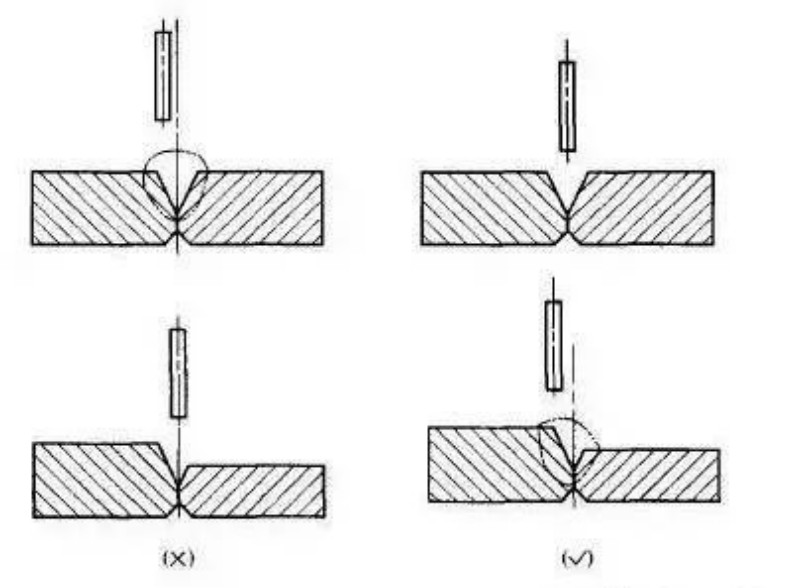

焊接等厚板對接接合時,焊絲應位於焊縫中心線上。如果焊絲不居中,可能會造成未焊透、焊縫偏移等缺陷。焊接不等厚板對接時,焊絲應偏向厚板,使其熔化速度與薄板相同,使焊接成形良好。圖2-31顯示了對接接頭焊絲的偏移。

焊絲傾斜方向和大小不同,電弧對熔池的「吹弧力」和熱作用也不同,對焊縫成型產生不同的影響。在焊接實踐中,可以透過改變焊絲傾斜方向和大小來調節焊縫寬度、熔探和焊縫成型係數。但應避免焊絲傾角過大,否則會產生焊縫成型不良。焊絲傾斜方向與大小對焊縫成型的影響如圖2-30所示。

信發焊接設備具有質優價廉的特點。詳情請瀏覽:焊接和切割製造商 – 中國焊接和切割工廠和供應商 (xinfatools.com)

在焊接電流恆定的情況下,增加焊絲的延伸長度,可使焊絲熔敷速度提高25%~50%,但當電弧電壓較低時,焊縫的熔深和寬度都會減少。增加延伸長度的焊絲焊接的焊縫形狀與使用正常延伸長度的焊絲焊接的焊縫形狀完全不同。因此,當需要較大的熔深時,不宜增加焊絲的伸出長度。當增加焊絲的伸出長度以提高焊絲熔敷速度時,應同時提高電弧電壓,以保持適當的電弧長度。

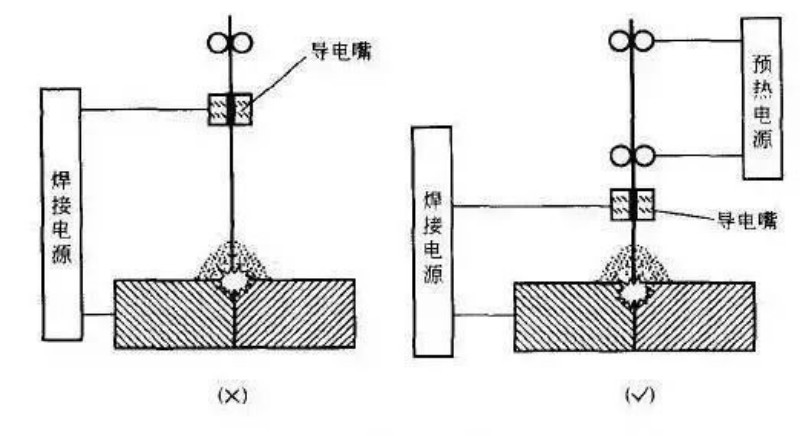

具有焊絲預熱功能的埋弧焊,可以在不增加母材熱輸入的情況下,提高焊絲的熔化速度和焊絲熔敷量,從而達到提高焊接效率的目的。焊絲伸出長度與焊絲預熱如圖2-29所示。

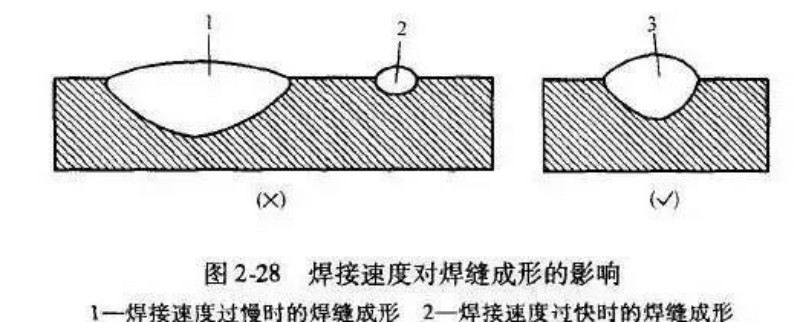

在一定的電弧功率條件下,焊接速度的變化會改變焊接的熱輸入,進而改變焊接的深度和寬度。當焊接速度較快時,由於銲接件電弧加熱不足,焊接深度和寬度會明顯減小,熔合比下降,嚴重時會造成咬邊、未焊透、氣孔等缺陷。因此,在提高焊接速度時,必須增加電弧功率,以保持焊接深度和寬度恆定。圖2-28顯示了焊接速度對焊接成形的影響。

埋弧焊時,電弧電壓根據焊接電流的大小來確定,即在一定的焊接電流下,應保持電弧長度恆定,以確保電弧穩定“燃燒”,焊縫合理成形。但以下情況應區別對待:

1)多層焊縫表面焊接組裝不良或對接焊縫根部間隙過大時,電弧電壓不宜過小。 2)深坡口焊縫不宜採用較高的電弧電壓進行焊接。特殊件不同電弧電壓對應的焊接成形如圖2-27所示。

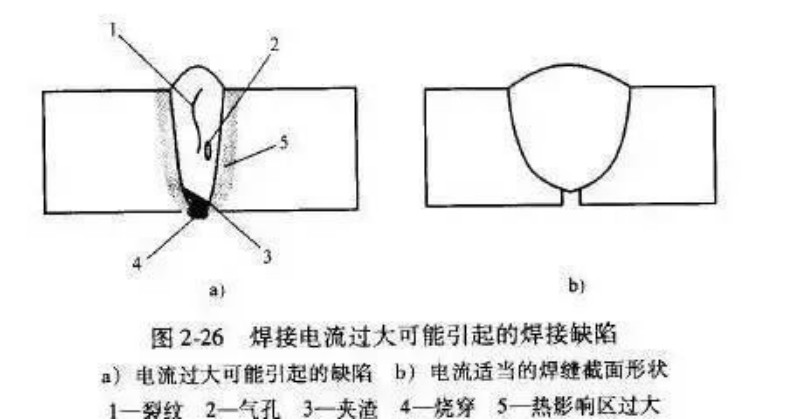

在一定條件下,改變焊接電流可以改變焊絲的熔化速度和焊接的熔深。但過度增加焊接電流勢必會導致焊縫高度過高、焊縫熔深過大,導致焊縫成形惡化。同時,這種過度的焊接成型加劇了焊接的收縮,從而產生焊接裂縫、氣孔、夾渣等缺陷,以及過多的熱影響區和過大的焊接變形。因此,在增加焊接電流的同時,必須相應提高電弧電壓,以確保合適的焊接形狀。焊接電流過大可能造成的焊接缺陷如圖2-26所示。

發佈時間:2024年9月29日