很早以前就看到過這樣的報道:德國、日本等國的科學家花了5年時間,花費近千萬元,製造出了一種由高純度矽28材料製成的球。這個1公斤的純矽球需要超精密加工、研磨拋光、精密測量(球形度、粗糙度和品質),可以說是全世界最圓的球。

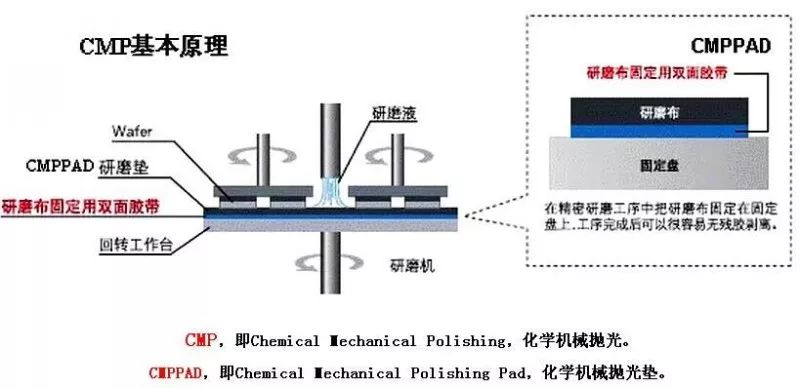

下面我們就來介紹一下超精密拋光製程。

01 研磨和拋光的差別

研磨:利用塗佈或壓在磨俱上的磨粒,透過磨俱與工件在一定壓力下的相對運動來精加工表面。磨削可用於加工各種金屬和非金屬材料。加工的表面形狀有平面、內外圓柱面、圓錐面、凸凹球面、螺紋、齒面及其他型面。加工精度可達IT5~IT1,表面粗糙度可達Ra0.63~0.01μm。

拋光:透過機械、化學或電化學作用降低工件表面粗糙度,以獲得光亮、光滑表面的加工方法。

兩者的主要區別在於,拋光所達到的表面光潔度高於磨削,可以採用化學或電化學方法,而磨削則基本上只採用機械方法,且所用磨料粒度比磨削所用磨料粒度粗。即,粒徑大。

02 超精密拋光技術

超精密拋光是現代電子產業的靈魂

超精密拋光技術在現代電子工業中的使命不僅是平整不同的材料,還要平整多層材料,使幾毫米見方的矽片可以形成數萬到數百萬個組成的VLSI。例如人類發明的計算機,從幾十噸到今天的幾百克,沒有超精密拋光是無法實現的。

以晶圓製造為例,拋光是整個製程的最後一步,目的是改善晶圓加工前道工序留下的微小缺陷,以獲得最佳的平行度。現今的光電資訊產業水準對藍寶石、單晶矽等已達到奈米級的光電基板材料的平行度要求越來越精確。這意味著拋光製程也進入了奈米級超精密水平。

超精密拋光製程在現代製造業中有多重要,其應用領域可以直接說明問題,包括積體電路製造、醫療器材、汽車零件、數位配件、精密模具和航空航太等。

頂級拋光技術只有美國、日本等少數國家掌握

拋光機的核心裝置是「磨盤」。超精密拋光對拋光機中磨盤的材料成分和技術要求有著近乎嚴格的要求。這種由特殊材料合成的鋼盤不僅要滿足自動化操作的奈米級精度,還要具有精確的熱膨脹係數。

當拋光機高速運轉時,如果熱膨脹導致磨盤熱變形,則無法確保基體的平整度和平行度。而這種不能允許出現的熱變形誤差不是幾毫米、幾微米,而是幾奈米。

目前,美國、日本等國際頂尖拋光製程已可以滿足60吋基板原料(超尺寸)的精密拋光要求。以此為基礎,掌握了超精密拋光製程的核心技術,牢牢掌握了全球市場的主動權。 。事實上,掌握這項技術也在很大程度上控制著電子製造業的發展。

面對如此嚴格的技術封鎖,在超精密拋光領域,我國目前只能進行自研。

我國超精密拋光技術水準如何?

事實上,在超精密拋光領域,中國並非沒有成就。

2011年,中國科學院國家奈米科學中心王琪博士團隊研發的「氧化鈰微球粒徑標準材料及其製備技術」榮獲中國石油與化學工業一等獎聯合會技術發明獎,相關奈米級粒徑標準物質取得國家計量器具許可證和國家一級標準物質證書。新型氧化鈰材料的超精密拋光生產試驗效果一舉超越國外傳統材料,填補了該領域的空白。

但王琪博士表示:「這並不意味著我們已經爬到了這個領域的頂峰。整體工藝只有拋光液,沒有超精密拋光機。我們頂多只是賣材料而已。

2019年,浙江工業大學袁巨龍教授研究團隊獨創半固定磨料化學機械加工技術。所開發的系列拋光機已由玉環CNC工具機有限公司批量生產,並被蘋果認定為iPhone4、iPad3玻璃。全球唯一用於面板和鋁合金背板拋光的精密拋光設備,超過1700台拋光機用於蘋果iPhone和iPad玻璃板的量產。

機械加工的魅力就在這裡。為了追求市場份額和利潤,就得想盡辦法去追趕別人,而技術領先者永遠會精益求精,更加精益求精,不斷競爭和追趕,推動企業的大發展。

發佈時間:2023年3月8日